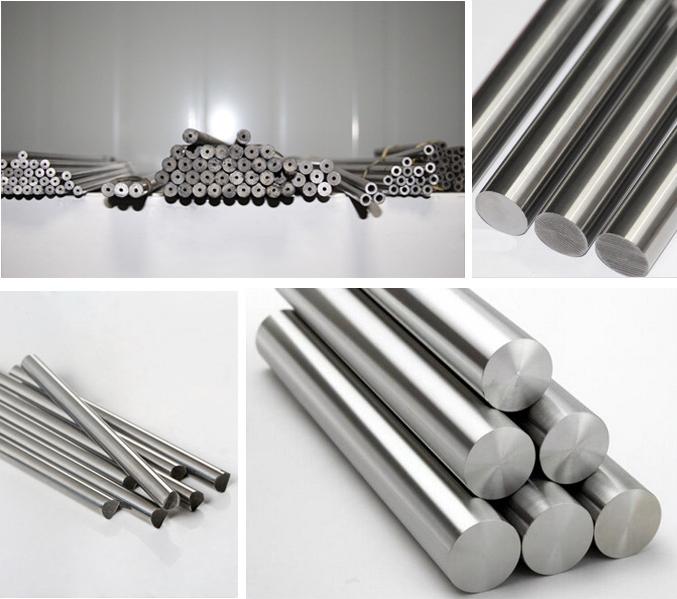

La varilla de carburo de tungsteno es una barra redonda de carburo de tungsteno, también conocida como barra de acero de tungsteno, fácil de decir, barra redonda de acero de tungsteno o barra redonda de carburo de tungsteno. El carburo de tungsteno es un material compuesto producido por metalurgia en polvo y compuesto de compuestos de metal refractario (fase dura) y metales unidos (fase de aglutinante).

Hay dos métodos de formación para la producción de barras redondas de carburo de tungsteno: uno es la extrusión, y la extrusión es una forma adecuada de producir barras largas. Se puede truncar a cualquier longitud deseada por el usuario durante el proceso de extrusión. Sin embargo, la longitud total no puede exceder los 350 mm. El otro es el moldeo por compresión, que es una forma adecuada de producir stock de barras cortas. Como su nombre indica, el polvo de carburo cementado se presiona en forma con un molde.

El carburo cementado tiene una serie de excelentes propiedades, como alta dureza, resistencia al desgaste, buena resistencia y dureza, resistencia al calor, resistencia a la corrosión, especialmente su alta dureza y resistencia al desgaste, que permanece básicamente sin cambios incluso a una temperatura de 500 ° C, y aún tiene una alta dureza a 1000 ° C. Tungsten carbide is widely used as tool materials, such as turning tools, milling cutters, planer cutters, drills, boring cutters, etc., for cutting cast iron, non-ferrous metals, plastics, chemical fibers, graphite, glass, stone and ordinary steel, and can also be used to cut heat-resistant steel, stainless steel, high manganese steel, tool steel and other difficult materials wet grinding (ball mill, drying cabinet, Z-Mixer, Granulador ---), presionando (con prensa hidráulica de presión lateral o extrusor), --- Sinterización (horno desgraciento, horno integrado o horno de baja presión de cadera).

Las materias primas son molidas húmedas, secado, dopaje de pegamento, luego secado y reducción de estrés después del moldeo o extrusión, y finalmente forman la aleación final en blanco al desacreditar y sinterizar.

La desventaja de la producción de extrusión de la barra redonda es que el ciclo de producción es largo. Apretar barras redondas de diámetro pequeño por debajo de 3 mm y romper los dos extremos desperdiciará una cierta cantidad de material. Cuanto más largo sea la longitud de la barra redonda de diámetro pequeño de carburo, peor será la rectitud del espacio en blanco. Por supuesto, la rectitud y la redondez se pueden mejorar mediante la molienda cilíndrica en una etapa posterior.

Otro es el moldeo por compresión, que es la forma en que se produce el stock de barras cortas. Como su nombre indica, es el molde el que presiona el polvo de carburo cementado en forma. La ventaja de este método de formación de barras de carburo es que se puede formar en un solo pase y reduce el chatarra. Simplifique el proceso de corte de cables y elimine el ciclo del material seco del método de extrusión. El tiempo acortado anterior puede ahorrar a los clientes de 7 a 10 días.

Estrictamente hablando, la presión isostática también pertenece al moldeo de compresión. La presión isostática es el método de formación ideal para la producción de barras redondas de carburo de tungsteno grandes y largas. A través de los sellos de pistón superior e inferior, la bomba de presión inyecta el medio líquido entre el cilindro de alta presión y el caucho presurizado, y la presión se transmite a través del caucho presurizado para hacer que el polvo de carburo cementado se presione en formación.

Tiempo de publicación: enero-24-2024